万年筆の要「ペン先」に宿る技術

セーラー万年筆の工場に初潜入!【中編】

2021年に創業110周年を迎えたセーラー万年筆。

「万年筆というものを生まれて初めて見たときの心のときめきは、言葉で言い表せないほどだった。」そう語った創業者の阪田久五郎は、広島県の軍港都市・呉で日本初の14金製ペン先の国産万年筆の製造に着手。それよりセーラー万年筆は「国産万年筆の生みの親」として知られるようになりました。

極上の書き心地と書く楽しみを追究し、独自の技術力で未開拓の海を航り続けるセーラー万年筆。この度伊東屋とのコラボレーションで生まれた「プロフィット テミス万年筆」が2022年11月10日より伊東屋限定で発売を開始しました。

今回はそんなご縁もあって、セーラー万年筆の要(かなめ)ともいえる「ペン先」の製造現場を取材させていただくことに。広島県呉市のセーラー万年筆広島工場(※)に伊東屋取材クルーが潜入!レポーターは、万年筆についてはまだまだ勉強中のわたくし・伊藤がお届けします。

※2021年3月より「天応(てんのう)工場」から「広島工場」に名称変更。

【前編】のあらすじ

セーラー万年筆の一大製造拠点、広島工場に降り立った伊東屋クルー。創設当時のノスタルジックな面影がありながらも、新棟建設を進めている工場の敷地内を巡りました。中編ではいよいよ、セーラー万年筆の要「ペン先」製造現場に潜入します。

万年筆の要「ペン先」が生まれる場所

◆ペン先が生まれる場所

工場長:それでは、今から万年筆の製造現場へご案内します!今日伊藤さんにはぜひここを見て欲しいんです。セーラーの万年筆の要ともいえる「ペン先」が生まれる場所です。

伊藤:万年筆の要…とても重要な場所を今から見せてもらえるのですね。万年筆ファンの人達が「ペン先といえばセーラー万年筆」と言っているのを聞いたことがあります。楽しみです!

万年筆の要「ペン先」

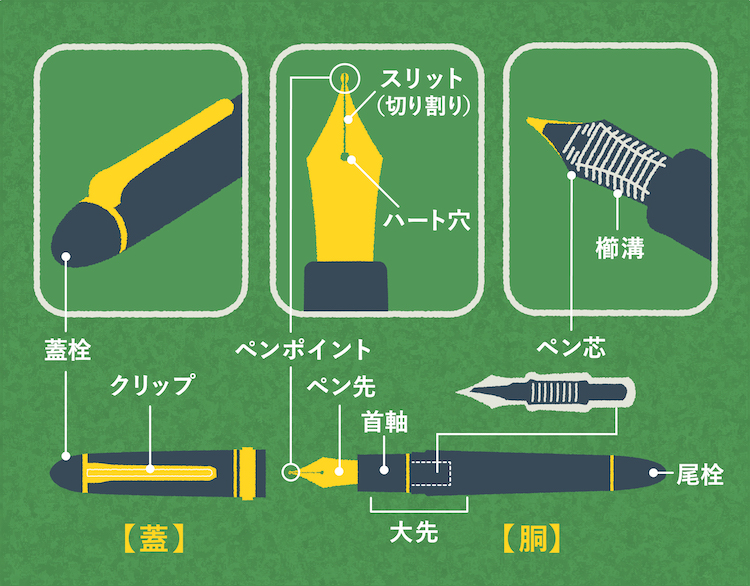

万年筆は胴、首軸の先端に付いたペン先(金属製のひし形のような形状の部分)で文字を書きます。ペン先の先端には小さな玉が付いており、さらに中央から2つに切り割りされています。先端に加わる力の強弱によってペン先がしなることで、独特で繊細な書き味を生み出します。「ペン先」は万年筆にとって要、心臓ともいえるでしょう。また、メーカーの技術力や独自性が現れる部分(パーツ)でもあります。

◆製造現場の内部へ

伊藤:お~…見慣れない機械が様々並んでいます。人の数も多いですね。

工場長:こちらの建物の中では、ペン先にかかわる工程をパート毎に分け、ペン先1つずつを分業式でつくっています。機械があるエリア毎に専門の職人がいます。

伊藤:なるほど、それでたくさんの職人さんがいらっしゃるのですね。勝手なイメージでもっと機械がガシャガシャと自動で動いているものだと思っていました。

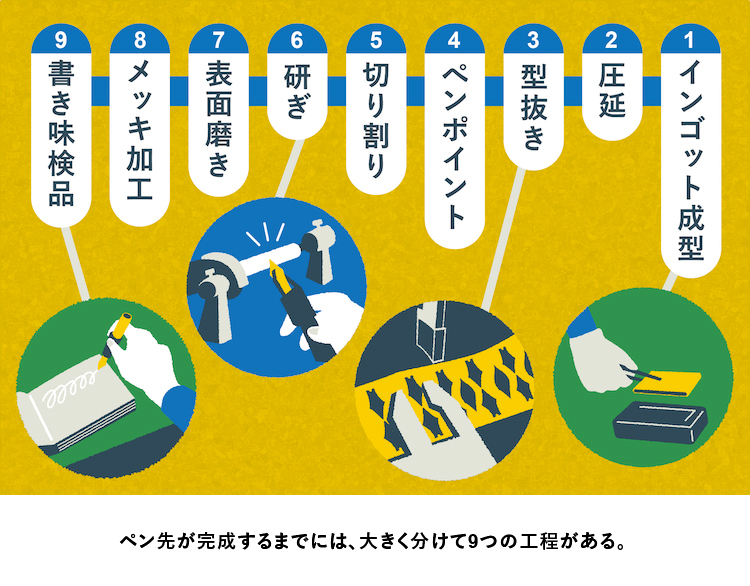

工場長:たしかに、金属加工の工場というと機械がメインのイメージがあるかもしれませんね。職人が手作業で行う工程は意外と多いのですよ。では、ご案内していく前にペン先製造の工程をざっくりと説明しますね。

工場長:では最初の工程から見ていきましょう。

①「インゴット成型」

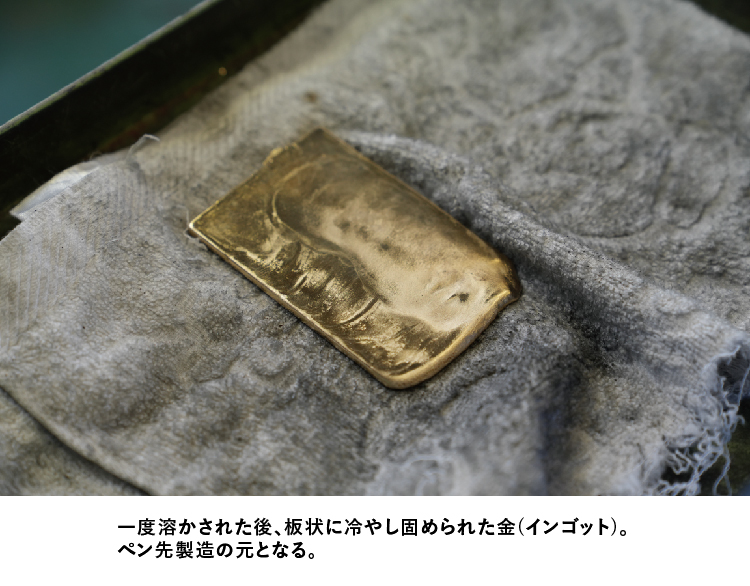

工場長:一番最初の工程はまず、ペン先の素材となる金を板状に成型した「インゴット」と呼ばれる、いわゆる金塊(きんかい)をつくります。それがこちらです。

工場長:これはこの先の工程で金をペン先に加工しやすくするための下準備です。あの高温の坩堝(るつぼ)に、粉砕された状態の金を入れて一度液状に溶かし、型に流し込んだ後に水で冷やし固めてインゴットを作っています。ペン先づくりのスタートは素材の加工から始まるのです。

現在工場では14金・18金・21金と金の含有率が異なる3種類のペン先を製造しているので、インゴットも3種類つくります。

ペン先の素材と世界唯一の21金ペン先

万年筆のペン先は鉄、ステンレス、金などの素材でつくられる(合金)。その金属の性質によって異なる書き味が生まれます。

金は腐食に強いため長く使えて、弾力性に富んだ性質のため筆圧によって線幅に抑揚が出やすいため、文字通り「万年筆」という筆記具にとって最適な素材といえるでしょう。

14金・18金・21金と数値が大きい(含有率が多い)ほどペン先が柔らかくしなりやすくなります。21金製のペン先は、世界で唯一セーラー万年筆が製造しているのです。

伊藤:こんなにたくさんの金を加工しているのを見ることが普段無いので、とても貴重な場面ですね…(ゴクリ)

工場長:私達はもう見慣れてしまっていますが。新鮮な反応ありがとうございます。

伊藤:坩堝の近くは結構暑いですね…あの中はどれくらいの温度ですか?

インゴット職人さん:坩堝内の温度は約1000℃ほどありますよ。

伊藤:1000℃…!(ちなみに地表付近のマグマで800~1200℃らしい)

職人さん:夏場の工場内は品質管理の為にも結構涼しく室温を保っているので、普通に過ごす分には快適なんですが…ずっとこの近くで作業しているとやっぱり暑いですね。逆に冬は丁度よくて。みんなに羨ましがられます。

じゃあ伊藤さん、出来立てほやほやのインゴット持ってみますか?

伊藤:いいんですか!?でもこれ、熱くないですか…?

職人さん:安心してください。 水で冷ましているので手で持てますよ。

伊藤:あ、まだじんわり温かい。そして重さで手が沈む…ずしりとした金属の質量って感じがします。どれくらいの重さがあるんでしょうか?

職人さん:1つ約400gぐらいですね。

伊藤:ちなみに、これ1つでおいくら…ですか?

職人さん:これは21金なので、1つおよそ300万円です。

伊藤:さ、さんびゃくまん!手のひらに300万乗せたことないです…もうちょっと撫でておこう。

職人さん:工場見学にいらっしゃる皆さんが同じ反応をされますね(笑)

②「圧延」

工場長:次は「圧延(あつえん)」と言って、こちらの機械でさっき作ったインゴットを薄く延ばし、実際のペン先の厚みに近づけてこの後の加工をしやすくします。

伊藤:さっきの固い塊だった金が、こんなに薄く平たく引き延ばされるのですね。

③「型抜き」

工場長:今度は薄く延ばしてシート状になった金をペン先の形に機械で打ち抜きます。

工場長:あとは表面にセーラーのロゴデザインの刻印をし、ハート穴を打ち抜きます。

伊藤:だいぶ見たことのある万年筆のペン先らしい形になりましたね!

工場長:そうですね。この後に「背曲げ」と言って、ペン先に基本形状となるカーブを付ける工程もあります。でも、それではまだ万年筆らしい滑らかな書き味には程遠いのです。

伊藤:先が尖っているからこれでも十分線は引けそうですが…では、次は何を?

④「玉付け」

工場長:はい、次は「玉付け」です。伊藤さん、ペン先の先端に非常に小さな玉が付いているのが分かりますか?

伊藤:本当だ!玉が付いていますね。

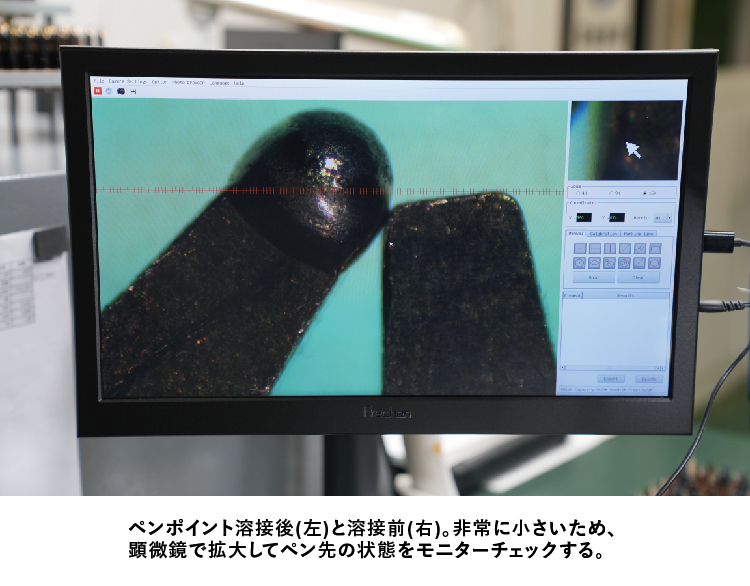

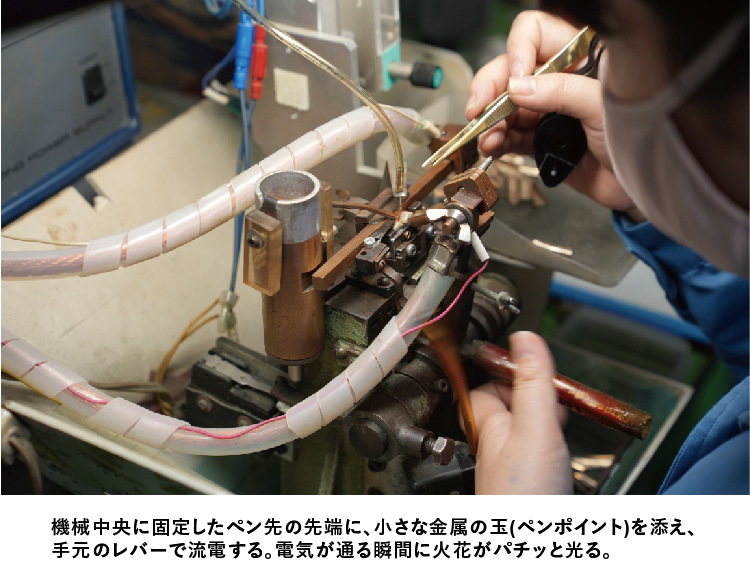

工場長:この玉は「ペンポイント」と呼ばれるペン先の一部です。ペンポイントは紙に表面で直接当たる部分で、万年筆の書き味を大きく左右する重要なパーツです。この工程ではペン先にペンポイントを溶接します。

伊藤:この小さいペンポイントをどうやってくっつけているのですか?

工場長:機械にペン先をセットして先端に電気を通し、起こった火花の熱で先端を溶かしてペンポイントと接着させる仕組みです。

伊藤:超強力な接着剤でくっつけているわけではないのですね(笑)

工場長:そうですね(笑) 書く度に繰り返し摩耗するペンポイントには耐久性が必要なので。素材も合金なんです。

伊藤:それも、あんなに小さなペンポイントを1つ1つ職人さんが手作業で…

工場長:一瞬でペン先に真っ直ぐペンポイントを付けないといけないので、これも技術力を要する職人技です。

⑤「切り割り」

工場長:次にペンポイントからハート穴にかけてまっすぐ切り込みを入れる「切り割り(スリット)」の工程です。切り割りをすることで、ペンの先端までインクが伝っていき、ペンポイントにインクを乗せて文字が書けるようになります。

伊藤:なるほど、要はペン先に“インクの通り道”を作っているのですね!これでやっと文字が綺麗に書けるようになったのでしょうか?

工場長:残念ながら、まだまだなんです…。

伊藤:では、次は何を?

――【後編】につづく――

※この記事は2022年9月に行った取材をもとに作成しています。